フロントパネルのフライス加工

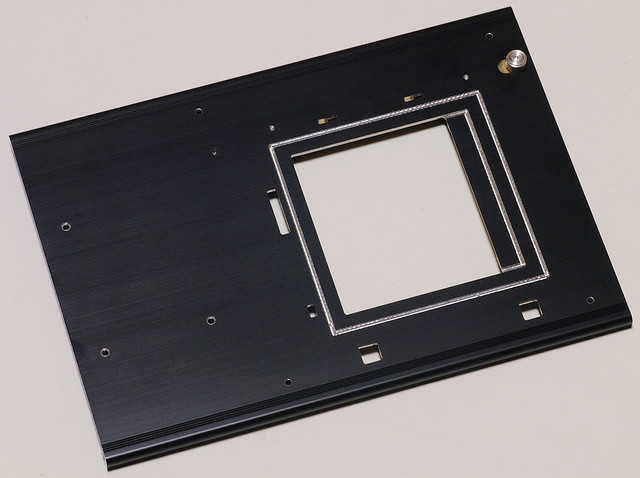

写真1 プロトタイプでは細かい傷が入ってしまいましたが、今回はきれいに出来ました。

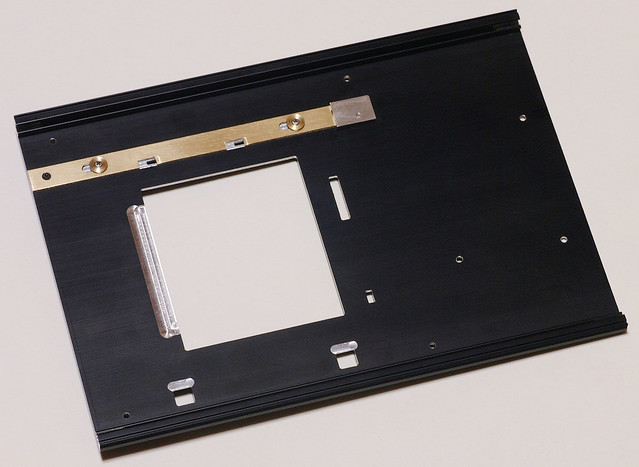

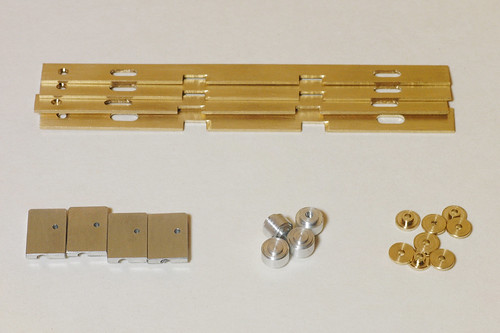

フロントパネルのフライス作業を始めました。しかし、まだ複数生産ではなく、新たな改良点もあるので、念のために前もって1台のみのテストフライスをしてみました。サードロットのプロトタイプは既に嫁いでしまっているので、現物から採寸できないのが困ったことなのです。図面が残っていれば問題ないと思われるかもしれませんが、私の図面は3面図だけなので、それだけでは判断できない微妙な部分があるものなのです。今回の改良点はハッセルロック用バーの位置を少し上に移動しました。その理由は、これまでのものは2カ所のロックバー止めネジがハッセル取付け部の溝に近過ぎてちょっと見苦しいと思ったからです。(写真1)また、もうひとつトライしています。セカンドロットのように反射板を一体でフライスしてみる事です。セカンドロットの時はフロントパネルの厚みが2.5mmあったので、一体成形でも充分な強度で残す事ができたのですが、今回のケースの厚みは1.5mmしかありません。そこにハッセルバック部が入る深さ1mmの溝が入るので、残る0.5mmで保持しなければなりません。反射板の彫り込み幅を最小として、両サイドを残すことで強度を保つ訳です。強度が足りない事が判明したら削り落として、別部品として反射板を製作しネジ止めすることになるのです。しかし、幸運にもテストの結果、強度は必要にして充分でした。しかし、この加工にはとても時間がかかります。通常のエンドミルで削った後で、光路を通すためにエッジを落とす必要があります。これにはボールエンドミルを使いましたが、これはとても微妙な作業なのです。(写真2)1台作るのならともかく、あと4台も作る事を考えると憂鬱な気分になります。なお、この機会にフロントパネル用の小さな部品が必要で、5台分同時に製作しました。(写真3)さて、作業はまだまだ続きます。

写真2 フロントパネル裏側の様子。シンプルに見えますが、もの凄く手がかかっています。

写真3 フロントパネル用部品。ここにも複数の改良点があります。常に考えて作ることが大切なのです。

(Google translate English)