610様に感謝・感激!

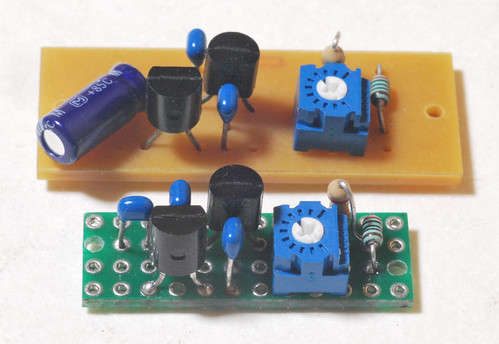

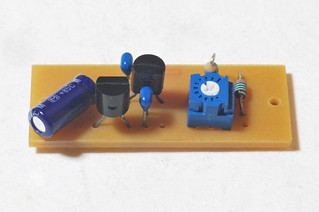

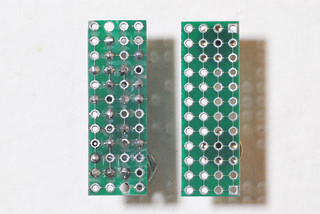

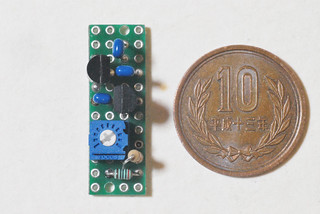

後ろが610様からいただいたプリント基板を組み立てたもの。手前が特殊ユニバーサル基板で組み直したもの。これが今後の定番になりそうです。

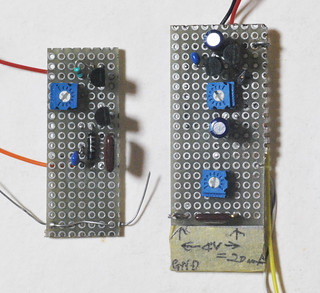

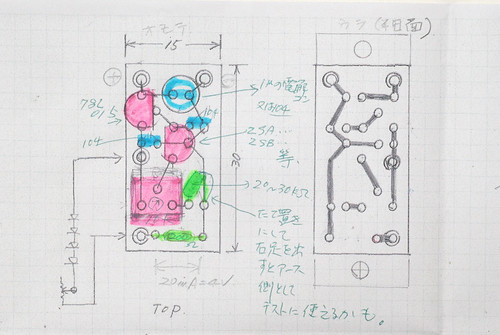

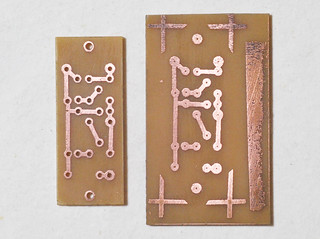

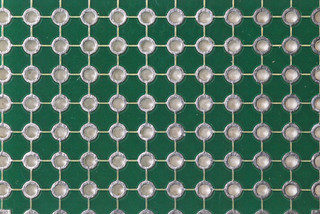

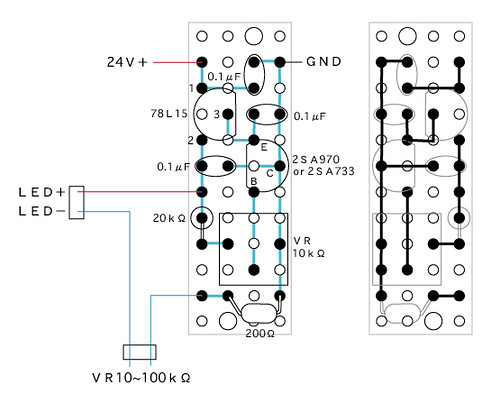

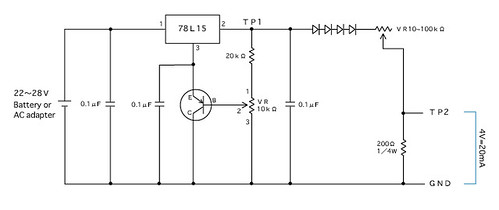

その後、610様より大量の電子パーツと最終回路図が届きました。改めてテスト回路を組まれ、データを取り最終の配線図に落とされたようです。(写真1) 特に嬉しかったのは、その中に実体配線図が同封されていた事です。(写真2) 私は配線図を見ても、そのまま基板におとす自信がありません。しかし、実体配線図さえあれば、私でも簡単に把握できます。しかも、なんと今回は手作りのプリント基板まで作っていただきました。(写真3) これはまるで市販の回路キットのようです。早速、電解コンデンサの極性に注意しながら、ハンダ付けすると、30分程で完成しました。(写真4) 新しい回路が嬉しくてしばらく眺めていましたが、よく見ると、パーツ間の隙間が気になってきました。今後、量産するかもしれないので、小さいに越したことはありません。そこで、自分でプリント基板を作ろうと考えていたのですが、その前に、とりあえず、先日注文したユニバーサル基板で、パターンをもっと凝縮して組んでみようと思ったのです。しかし、その基板をよく見てみると、普通のユニバーサル基板ではないことに気づきました。なんと裏側のすべての穴は格子状のラインで繋がっているのです。(写真5) 基板の袋を改めて見てみると、「パターンカットで回路を作る」と書いてありました。なるほど、不要なラインをカットして、パターンを作るようになっているようです。これならオリジナルのプリント基板をわざわざ作らないでも済むかもしれません。それが解ったところで、愛用のイラストレータを使ってパターンを作ってみました。(写真6)パターン認識はグラフィックデザイナーの得意分野なのであります。笑) しかし、パターンのカットはそれなりに手間がかかりました。それを配線したのが、こんな感じです。(写真7) 次に610様のプリント基板と比べてみましょう。610様のメモに、「電解コンデンサの代わりに、積層セラミックでも良い」とあったので、それが幸いして、かなりコンパクトになりました。(写真上) サイズの参考に十円玉と比較してみました。(写真8)ご覧のようにこの回路には半固定抵抗が付いていて、搭載後でも光量の微調整ができる優れものなのです。改めて、610様に感謝申し上げます。

写真1 左が最初のテスト基板、右が新たに電源安定化したテスト用基板です。

写真2 実体配線図は私のような素人でも実に解り易いです。この後、20kΩ抵抗の位置を変えました。

写真3 なんと610様の手作りプリント基板まで作っていただきました。

写真4 610様のプリント基板にパーツを乗せてみました。電解コンデンサの背が高いので寝かせました。

写真5 たまたま購入した、パターンをカットして使う、特殊なユニバーサル基板。カッターの先で簡単に切れます。

写真6 イラストレータで2.54ピッチのパターンを作成しました。0.1μFはすべて積層セラミックコンデンサ。一部修正しました。

写真7 左がカッターでパターンを切ってハンダ付けしたもの。右は未加工の基板。

写真8 十円玉とのサイズ比較。容積比は従来のDC/DCコンバータの半分程度に仕上がりました。

一応、610様からいただいた回路図を清書してみました。LEDは3.6V 20mAを4個直列にした場合です。TP2とGND間を4Vに調整すると最大20mAになります。

(Google translate English)