YAKUSCANセカンドロット量産着手

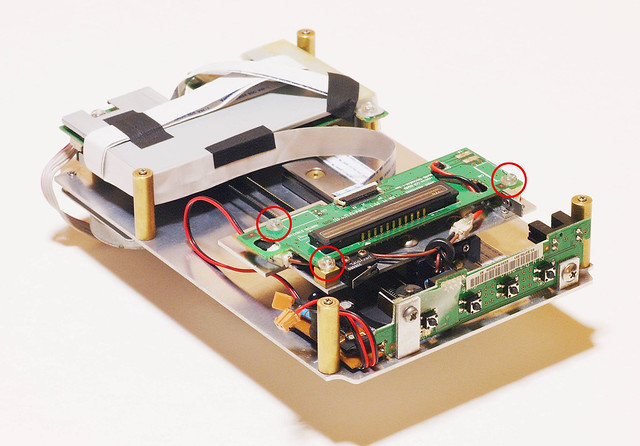

(写真1)セカンドロットの各部見直しが終了しました。CCD基板を赤丸の3点保持に変更しました。CCDの軸方向の平行精度が改善されます。

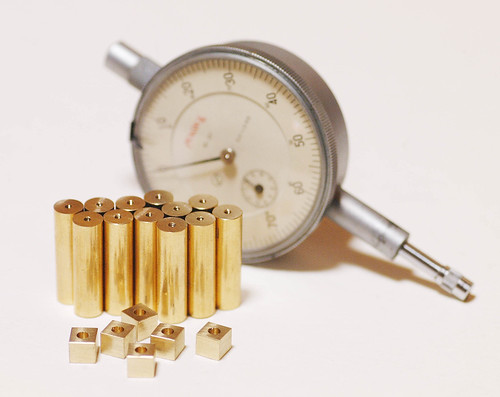

(写真2)スペーサーの長さを同一寸法にするために、まとめてフライス加工で仕上げました。

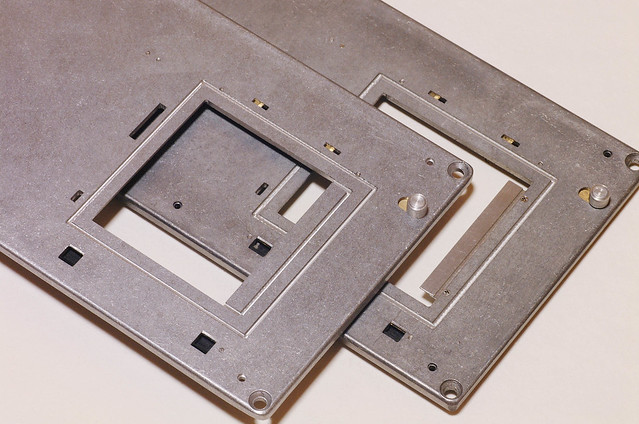

久しぶりの更新になってしまいました。いつもの事ながら、予定通り進まないので必死で作業しています。メカニックの見直しが先日やっと終了したので、量産加工に着手しました。特に初期ロットでピント調整に手間取った経験から、ピント精度が決定されるスペーサーの加工方法を見直しました。私の使っている旋盤では1本づつ削る方法で誤差なく同一寸法にするのが困難なので、最終的に5台分のスペーサー20本と、CCD取付けスペーサーをそれぞれ並べてバイスに固定し、一気にフライスで完全な同一寸法に削りました。ツールマークも極力滑らかにしたいので、スロッチングエンドミルを使って仕上げています。これで寸法誤差は1/100mm以内になります。また、初期ロットではCCD基板の取付けが対角線上に2本のビスで止めていましたが、この場合、基板にねじれの現象が出てCCDが傾く可能性があります。そこで、セカンドロットでは、その現象を避けるために新たにネジを1本追加して、3点保持としました。ステージの材質を1.5mmジュラルミンに強化したことに加えて、この改造によってCCDの軸方向の平行精度が改善されています。(写真1.2) 次に前面パネルのフライス加工です。初期ロットの時にはLEDランプの変更を繰り返していた関係で、成りゆきで反射板をネジ止めしていますが、これでは強度に不安があるので、セカンドロットでは反射板を前面パネルから一体で削り出しています。これによって強度が増して、スマートになり平面精度も確実になりました。(写真3) ひとまず山は超えた感じです。ほとんどの細かい部品は少しづつ作っていたので、後は組み立てと最終調整です。今月末にはF500搭載の4台分の完成を目指しています。また、F520搭載機1台はCCDのテストを年内に予定していますので、この個体については現在のところ販売は未定となります。

(写真3)右が初期ロット、左がセカンドロットの前面パネル。反射板はすべて削り出しています。

(Google translate English)