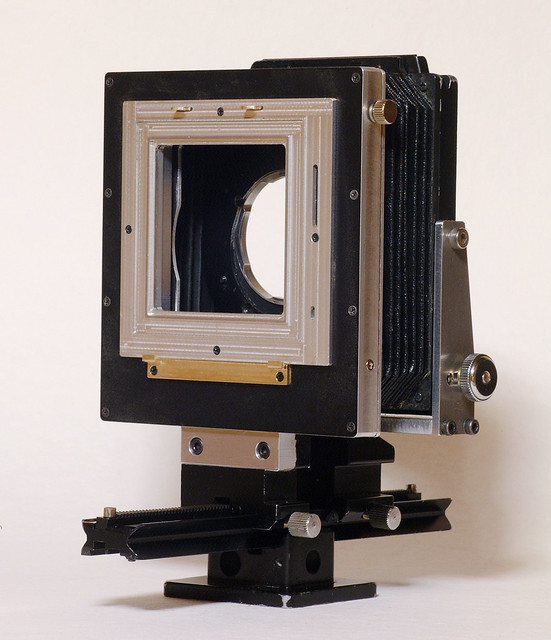

バック部の製作

写真1 手抜きしないで真面目に作りました。でも、思ったより時間がかかりました。

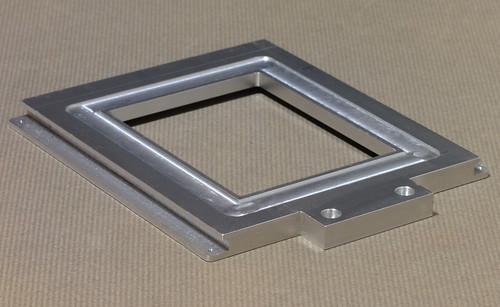

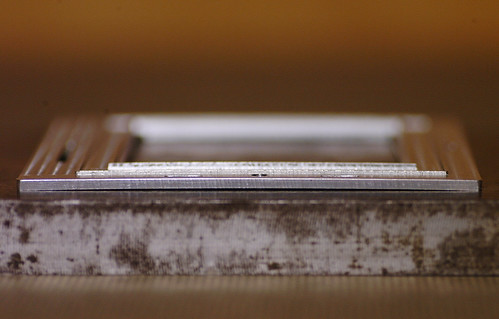

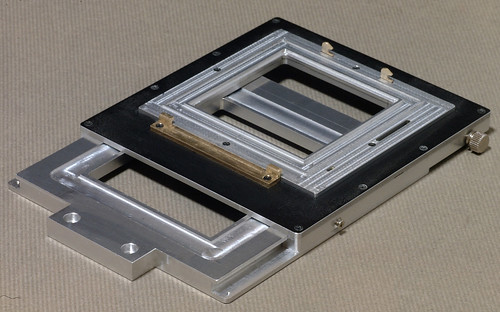

多機能ボディの加工が終了しました。(写真1)設計は2時間ほどで完成したのですが、加工は想像以上に手ががかかりました。私の愛用する卓上フライス盤もロックをきつく締めないとガタが出るようになってきて、そろそろメンテナンスの時期なのかもしれません。おかげで右手の指にマメができてしまいました。今回はそのぐらい多くのフライス作業が必要だったのです。8tのジュラルミンは貴重な素材なので、手抜きせずに慎重に加工を進めました。(写真2)また、バックスライド部には旧型ToyoVewのレンズボードから切り出したのですが、シルミン系のアルミの鋳造だと思っていたら、困ったことにA6063などからプレスされたもののようでした。図面サイズに加工して取付けてみると、断面が湾曲して、浮き沈みが起きてしまいます。明らかに強度不足です。そこで、勿体ないのですが、未加工のホースマン14cmボードから切り出して、最初から加工し直しになってしまいました。こんな失敗も久しぶりです。また、3tの2017ジュラルミンからハッセル取付け部の複雑な加工を周りから進めて最後に中央の四角い穴を開けたのですが、その際、一気に変形が起きてしまいました。(写真3)薄いジュラルミンからこのような加工をすると、時々こんな現象が起きます。切削熱による変形なのか?、困ったものです。再加工する事も考えましたが、試しにスライド板にクロス状にビス止めすると無事に平面に密着しました。(写真4)後は11センチ角の蛇腹を手折りして取付けると、カメラの基本構造の完成です。ちなみに、バックフォール機能は建築物などを高い位置から撮影できない時のアオリがその目的のひとつなのですが、実は今回リンホフボードを使うことの問題を解決することが先決だったのです。ご存知のようにリンホフテヒニカボディにはフロントフォール機能がないために、レンズボードの穴が8mm下にズレています。その為、リンホフボードに付いている大判レンズを使う場合、レンズの光軸を調整しなければなりません。しかし、バックフォールができればバックを8mm下にスライドするだけでワンタッチに光軸をセンターにすることができるのです。(写真5)KPIに買収されたホースマンにも似たようなカメラが製品化されていますが、いくらなんでも高価過ぎます。http://www.kenko-pi.co.jp/horseman/digital/VCCpro/vcc_sys.html#sys_spec 自作なら、ここまでジュラルミン代の1000円の出費で完成してしまいました。笑)この後は、ライカMマウントやニコンマウントをリンホフボードに取付けなければなりません。これによって、ライカM、ニコンF、ペンタックス645、ハッセル6×6、大判用のワイドから150mmぐらいまでのレンズがすべて使えることになり、YAKUSCANでいろいろなレンズのテストができる最強ボディとなるのです。

写真2 唯一の有料素材は大切に加工しました。中央の溝には遮光用の革を貼付けます。

写真3 ときどきこんな変形が起きます。たぶん切削熱が原因なのかもしれません。各辺のセンターにビス止めして解決しました。

写真4 ハッセルバック部を乗せて、バックフォールシステムの完成です。右下のビスは脱落防止用。

写真5 8mmバックフォールするとレンズがセンターにきます。少し右に寄っているのはYAKUSCANの反射板スペースの分を補正するためです。

(Google translate English)